Kevlar to lekki i niezwykle wytrzymały materiał polimerowy należący do grupy aramidów. Został on przez przypadek wynaleziony w laboratoriach firmy DuPont. Polimer jest dziełem amerykańskiej chemiczki polskiego pochodzenia – Stephanie Kwolek. Dzisiaj, aramid jest jednym z najważniejszych i najbardziej rozpoznawalnych włókien sztucznych, jakie kiedykolwiek otrzymano. Opatentowany w 1974 roku materiał wykorzystywany jest obecnie w postaci włókien i mat w produkcji wielu przedmiotów, w tym m.in. hełmów ochronnych, kamizelek kuloodpornych czy nart.

Co to jest Kevlar?

Zespół badaczy wraz ze Stephanie Kwolek pracował w latach ’60 XX wieku nad syntetycznymi włóknami o dużej wytrzymałości. Sama Kwolek specjalizowała się w otrzymywaniu polimerów kondensacyjnych w procesach niskotemperaturowych, czyli tworzeniu długich łańcuchów cząsteczkowych w niskich temperaturach. Rezultatem tych eksperymentów były ropopochodne syntetyczne włókna o wysokiej sztywności i wytrzymałości na rozciąganie. W 1964 roku jej grupa rozpoczęła poszukiwania nowego materiału, który można by było wykorzystać w produkcji lekkich, ale jednocześnie mocnych opon samochodowych. Ówczesne przewidywania o szybkim wyczerpaniu zapasów paliw kopalnych i związany z tym kryzys paliwowy niejako zmusił naukowców do szukania rozwiązań, które obniżyłyby zużycie benzyny, czego wynikiem są włókna aramidowe, znane potocznie jako kewlar.

Kamizelki i hełmy kuloodporne są produkowane na bazie włókien kevlaru

Historia i synteza kevlaru

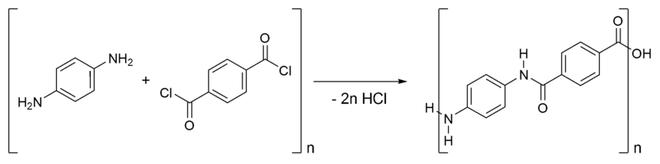

Stephanie Kwolek wynalazła włókna aramidowe głównie dzięki swojemu doświadczeniu oraz znakomitemu instynktowi. Kevlar (PPTA, politereftalano-1,4-fenylodiamid) otrzymuje się w wyniku reakcji polikondensacji chlorków kwasów dikarboksylowych z aminami aromatycznymi. Podczas swojej pracy Kwolek zauważyła formowanie się w roztworze fazy ciekłokrystalicznej, co było czymś wyjątkowym, ale i “niepożądanym” w badaniach nad polimerami w tamtym czasie. Uzyskanie mętnej mieszaniny o niskiej lepkości w określonych warunkach reakcji było odbierane jako wynik niepoprawnej syntezy składników. Taki roztwór zazwyczaj był wyrzucany, lecz dzięki wrodzonej ciekawości i uporowi chemiczki tym razem stało się inaczej.

Synteza Kevlaru w reakcji monomerów parafenylenodiaminy oraz chlorku tereftaloilu.

Rozpuszczone w kwasie siarkowym makrocząsteczki nie przyjmowały postaci kłębków – “wygiętych” łańcuchów polimerowych jak pozostałe poliamidy, ale formowały proste ugrupowania, które Kwolek porównała do nitek spaghetti. Badaczka przekonała technika Charlesa Smullena, który odpowiadał za maszyny stosowane do przędzenia włókien polimerowych do przetestowania nowego roztworu. Chaotycznie ułożone pałeczki w naczyniu stojącym, spływały do dyszy formując optymalnie uporządkowany strumień, podobnie jak bale drewna spławiane rzeką. Ku zaskoczeniu naukowców utworzone wiązki były bardzo silnie i nie rozpadały się po usunięciu kwasu siarkowego, w przeciwieństwie np. do nylonu. Włókna zostały następnie wysłane do innych laboratoriów w celu sprawdzenia wytrzymałości, sztywności i innych właściwości. Niespodziewanie dobre wyniki (ponad 9-krotnie wyższa sztywność nad innymi znanymi polimerami) były powodem do kilkukrotnej kontroli poprawności badań, gdyż autorka nie chciała dzielić się rewelacją bez niepodważalnej gwarancji. Nie stwierdzono jednak błędów pomiarowych, a udoskonalone metody produkcji zaowocowały zgłoszeniem patentu na włókna Kevlar w 1971 roku (zatwierdzonego w 1974 roku).

Kevlar – właściwości i charakterystyka

Obecnie włókna aramidowe produkowane są w procesie niskotemperaturowej polikondesacji monomerów parafenylenodiaminy (z ang. para-phenylenediamine, PPD) oraz chlorku tereftaloilu (z ang. terephthaloyl chloride, TCL). PPD to silnie uczulająca amina aromatyczna, służąca m.in. do farbowania włosów, futer i tkanin. Natomiast TCL używany jest w produkcji różnych kopolimerów. Nadaje on włóknom aramidowym odpowiednią wytrzymałość mechaniczną, ognioodporność, odporność chemiczną oraz stabilność temperaturową i wymiarową. Produktem ubocznym fabrykacji Kevlaru jest kwas chlorowodorowy. Wytwarzanie włókien i tkanin aramidowych jest kosztowne ze względu na trudności związane z użyciem stężonego kwasu siarkowego, potrzebnego do utrzymania nierozpuszczalnego w wodzie polimeru podczas syntezy i przędzenia. Swoją podwyższoną wytrzymałość Kevlar zawdzięcza układowi następujących po sobie ugrupowań aromatycznych i wiązań amidowych tworzących przyległe, warstwowe, uporządkowane struktury o dużej sztywności.

Kevlar jest lekki (ponad 5 razy lżejszy od stali), jego gęstość wynosi 1,44 g/cm3. Pojedyncze włókna testowane w warunkach laboratoryjnych posiadają wytrzymałość na rozciąganie na poziomie 3620 MPa. Kevlar zachowuje swoje właściwości w zakresie temperatur od -200°C do 245°C. Nie przewodzi prądu elektrycznego i charakteryzuje go niska przewodność cieplna. Przy zetknięciu z ogniem Kevlar nie topi się i nie kapie, ale ulega rozkładowi w temperaturze około 500°C, bez wydzielania substancji toksycznych. Włókna ulegają degradacji także na skutek działania promieni ultrafioletowych, które są składnikiem promieniowania słonecznego. Dlatego są rzadko stosowane na zewnątrz bez osłony przed działaniem promieni słonecznych. Ma również tendencje do wchłaniania wilgoci.

Owiewki wykonane z kompozytu z udziałem kevlaru.

Włókna aramidowe (rodzaje), wyroby z Kevlaru

Obecnie dostępnych jest kilka klas włókien aramidowych różniących się właściwościami i zastosowaniami (Kevlar K-29, K49, K100, K119, K129, AP, XP, KM2). K-29 wykorzystywany jest w produkcji opancerzenia (hełm kevlarowy, rękawice kevlarowe, kamizelki kuloodporne, elementy ochronne pojazdów) używanych m.in. przez wojsko, oddziały specjalne SWAT, policję oraz straż pożarną. K49 to typ przędzy o wysokiej sprężystości stosowany przed wszystkim w kablach światłowodowych, przemyśle tekstylnym oraz jako wzmocnienie w kompozytach (liny, osłony hamulcowe, kadłuby statków, elementy samolotów i wahadłowców kosmicznych). Pozostałe rodzaje znalazły zastosowanie w fabrykacji wewnętrznych powłok nart, rakiet tenisowych, kajaków, lekkich ubrań ochronnych (m.in. rękawic, kurtek, spodni chroniących przed skaleczeniami, otarciami, temperaturą), podszyć opon, obuwia sportowego. Oprócz Kevlar jest wykorzystywany przy produkcji sprzętu audio (membran do głośników), rdzeni smyczków, mostów wiszących, węży, żagli regatowych, osłon dla smartfonów i wielu innych.

Paleta aplikacji jest niesamowita i ciągle rośnie. Szereg zalet, takich jak względnie niska gęstość, wysoka wytrzymałość, stabilność w wysokich temperaturach i odporność na uderzenia i zarysowania w połączeniu z innymi materiałami daje początek interesującym kompozytom. Często obserwujemy zestawienie włókien aramidowych wraz z włóknami węglowymi i szklanymi. Osnowę stanowi zazwyczaj matryca z żywicy epoksydowej. Istnieje również materiał o zbliżonej strukturze chemicznej, kryjący się pod nazwą handlową Twaron. Został on opracowany przez firmę Akzo w 1970, jednak problemy finansowe i jego opóźnione wprowadzenie na rynek, przełożyły się na mniejszą popularność.

Kevlar – cena

Jedynym haczykiem, który powstrzymuje pełne wykorzystanie kevlaru w skali jest jego cena; 1500 denierów jest powszechnie używany do kordu opony, węży i pasów kosztuje 12,00 dolarów za funt, podczas gdy inne popularne gatunki kevlaru w zakresie od 13 dolarów do 15 dolarów. Poza USA, to samo 1.500 denier włókna kosztuje 23-27 dolarów za funt.

Włókno aramidowe jest znane jako Kevlar oferuje wiele unikalnych i korzystnych właściwości. Przy kosztach surowców aramidowych od pięciu do trzydziestu razy wyższych od kosztów nylonu lub poliestru, wielu producentów poszukuje sposobów na zaoszczędzenie, gdy aramidy są wymagane do ich zastosowania. To, co wydaje się być łatwym pytaniem jest o wiele bardziej skomplikowane, niż mogłoby się wydawać. Jakie są niektóre z czynników, które przyczyniają się do całkowitego kosztu przemysłowej przędzy lub nici aramidowej?

Czynniki, decydujące o cenach przemysłowej przędzy aramidowej i nici:

- Wielkość surowca – drobne surowce są droższe i bardziej czasochłonne w produkcji, a ich wytwarzanie wiąże się z wyższym całkowitym kosztem.

- Typ włókna – czy jest to włókno ciągłe czy też wirowane? Aramidy wyoblone wykonane z włókien odcinkowych zwykle kosztują więcej niż aramidy z włókna ciągłego. Każdy typ ma swoje wady i zalety w zależności od planowanego zastosowania.

- Typ aramidów – istnieje wiele różnych typów i gatunków aramidów. Meta i para aramidy, Standardowa trwałość, wysoka trwałość, wysoki moduł itp. Stosowany typ aramidu jest krytyczny w zależności od zastosowania końcowego.

- Konstrukcja przędzy końcowej – w zależności od wymagań produktu, aramid może być pojedynczym lub wielokrotnym produktem końcowym. Może on również wymagać skręcenia, okablowania i/lub obróbki. Istnieje wiele różnych rozmiarów opakowań, do których nawijane są również produkty aramidowe.

Aby określić ostateczny koszt produktu aramidowego, należy wziąć pod uwagę konstrukcję aramidu i liczbę etapów przetwarzania, które są niezbędne do wytworzenia produktu końcowego.

Źródło:

www.dupont.com/products-and-services/fabrics-fibers-nonwovens/fibers/brands/kevlar.html [16.04.2014]

web.mit.edu/invent/www/ima/kwolek_bio.html [16.04.2014]

www.azom.com/article.aspx?ArticleID=1992 [16.04.2014]

www.dupont.com/products-and-services/fabrics-fibers-nonwovens/fibers/brands/kevlar/products/dupont-kevlar-fiber.html [16.04.2014]

Grafika: Support squadron… by CherryPoint, flickr.com, CC BY-SA 2.0

Grafika: Kevlar chemical synthesis via Wikimedia Commons, CC BY 3.0

Grafika: XRV kevlar fairing by Chris Wheal, flickr.com, CC BY 2.0