Naukowcy z Donghua University w Chinach stworzyli cienkie, polimerowe włókna, których użyli do konstrukcji szkieletów umożliwiających rozmnażanie i wzrost komórek tkanki kostnej. Wielofunkcyjne rusztowania z pamięcią kształtu mają ogromne możliwości zastosowania w przypadku produkcji implantów medycznych dostarczanych w mało inwazyjnych zabiegach. Nowy materiał może pomóc w szybszej odbudowie otworów i nacięć pozostałych po śrubach i płytkach stosowanych do stabilizacji po złamaniu kości.

Polimery z pamięcią kształtu (z ang. shape memory polymers, SMP) to klasa materiałów “inteligentnych”, które mogą zmieniać kształt poprzez bodziec lub wyzwalacz (np. przez zmianę temperatury, wilgoci, pola magnetycznego lub pod wpływem ultradźwięków). Zmiana kształtu polega na powrocie materiału do pierwotnego kształtu, który uprzednio został “zapamiętany”. Obiekty tego typu mogą zostać tymczasowo sprasowane do rozmiarów ułatwiających ich aplikację w organizmie. Po instalacji i zastosowaniu odpowiedniego bodźca implant powraca do pierwotnych wymiarów. Tylko w ciągu ostatniej dekady na bazie SMP powstało kilka urządzeń (lub prototypów), które były badane pod kątem ich wykorzystania w biomedycynie. Wyprodukowano stenty dla układu sercowo-naczyniowego, samoczynnie zacieśniające się szwy, igły do dializy, elastyczne pianki do leczenia tętniaków oraz urządzenia do usuwania zakrzepów. Z właściwości polimerów z pamięcią kształtu skorzystali także badacze związani z inżynierią tkankową, którzy zajmują się regeneracją tkanek i narządów in vivo, czyli wewnątrz organizmu. Dzięki biodegradowalnym SMP zabiegi chirurgiczne są mniej inwazyjne, a rusztowania z nich utworzone są projektowanie w taki sposób, by wywierać odpowiedni nacisk regulujący zachowanie komórek. Przez zmianę topografii podłoża (szkieletu) otaczające tkanki są stymulowane do szybszego wzrostu.

Chińscy inżynierowie wykonali ostatnio pierwszy krok w kierunku regeneracji tkanki kostnej. Zajęli się złamanymi kośćmi utrzymywanymi razem za pomocą metalowych płyt i śrub. Są one podatne na dalsze uszkodzenia, ponieważ różnica właściwości mechanicznych (twardości i sztywności) tkanki kostnej i metalowych elementów osłabia naturalny kompozyt w pobliżu śruby. Badacze zaprojektowali wzmocnienie, które polegało na chirurgicznym usunięciu śrub i wypełnieniu otworów materiałem, który wspiera wzrost komórek kości. Szczegółowe wyniki badań i testów zostały opublikowane w prestiżowym czasopiśmie ACS Applied Materials & Interfaces.

Polimerowe, biokompatybilne, włókniste rusztowanie powstało z połączenia poli-DL-laktydu (z ang. poly-DL-lactide, PDLLA) oraz węglanu trimetylenu (z ang. trimethylene carbonate, TMC). PDLLA jest w pełni biodegradowalny, otrzymuje się go z surowców naturalnych, np. skrobi kukurydzianej albo trzciny cukrowej. Ma on własności mechaniczne podobne do kauczuku, jednak posiada znacznie krótszy czas biodegradacji. Służy do produkcji implantów dentystycznych i resorbowalnych nici chirurgicznych. TMC jest amorficznym polimerem biokompatybilnym o wysokiej elastyczności. Połączenie obu materiałów w postaci koopolimerów poli(D,L-laktydo-ko-węglanu trimetylenu), czyli PDLLA-co-TMC lub PLMC (z ang. polymer-lightweight mortar composites) pozwala na uzyskanie zadowalających własności wytrzymałościowych oraz pamięci kształtu. Dobór odpowiedniego składu ilościowego substratów umożliwia zmianę kształtu kopolimeru w temperaturze ludzkiego ciała.

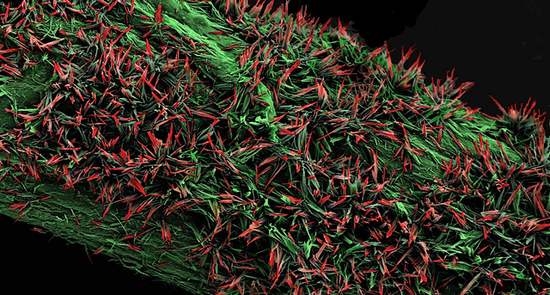

Badacze do wyprodukowania cienkich, elastycznych włókien zastosowali metodę elektroprzędzenia (z ang. electrospinning). Polegała ona na wyciąganiu kompozycji z roztworów polimerów za pomocą pola elektrycznego. Dla porównania własności przygotowano kilka wariacji, różniących się stosunkiem ilościowym składników PDLLA do TMC – 9:1, 8:2, 7:3 oraz 5:5. Najkorzystniejszy okazał się stosunek 8:2, ponieważ temperatura zeszklenia takiego kopolimeru wynosiła 36,7°C (pożądana zmiana kształtu następuje po ogrzaniu polimeru do temperatury nieco wyższej niż temperatura jego przemiany zeszklenia – Tg). W porównaniu do innych sztucznych rusztowań w postaci pianek lub żeli, nowy materiał bardziej przypominał sieć włókien kolagenowych otaczających komórki w naturalnej tkance.

Z tak przygotowanych nano i mikrowłókien formowano maty, które następnie zwijano w cylindryczne pręty. Potem podgrzewano je do temperatury 39°C (2,3°C powyżej temperatury zeszklenia) i wyginano na podobieństwo liter S, M, P. Po zdeformowaniu kopolimerowe obiekty ochładzano do temperatury pokojowej. Aby pręty odzyskały swój pierwotny kształt ogrzewano je ponownie do 39°C, co trwało tylko 12 sekund. Polimerowe rusztowania zbadano także pod względem biokompatybilności. Na szkielet naniesiono hodowle komórek kostnych – osteoblastów, pochodzących z organizmów nowo narodzonych myszy. Komórki na PLMC migrowały, rozprzestrzeniały się i przylegały lepiej niż ich odpowiedniki rosnące na gładkich kawałkach szkła. Ponadto, komórki osadzone na polimerowym szkielecie wydzielały enzymy odpowiedzialne za zwiększenie szybkości formowania tkanki kostnej i odkładanie minerałów.

Inżynierowie odpowiedzialni za nanowłókna PLMC przewidują szerokie pole zastosowań dla polimerów z pamięcią kształtu pozyskiwanych metodą elektroprzędzenia. Biomimetyczne (naśladujące zachowania i funkcjonowania natury) włókna mogą nie tylko pomóc w uzupełnianiu ubytków ale także w regeneracji starszych tkanek.

Źródło:

[1] Electrospun Biomimetic Fibrous Scaffold from Shape Memory Polymer of PDLLA-co-TMC for Bone Tissue Engineering. Min Bao, Xiangxin Lou, Qihui Zhou, Wen Dong, Huihua Yuan, and Yanzhong Zhang ACS Applied Materials & Interfaces Article ASAP DOI: 10.1021/am405101k

[2] http://pubs.acs.org/doi/abs/10.1021/am405101k [17.02.2014]

[3] http://pubs.acs.org/doi/pdf/10.1021/am405101k [17.02.2014]

[4] http://pubs.acs.org/doi/suppl/10.1021/am405101k/suppl_file/am405101k_si_001.pdf [17.02.2014]

[5] Electrospun chitosan fiber strand with excess salt and crosslinker by msaustero, flickr.com, CC BY 2.0